Autores: D. Peña y C. Valenzuela.

En un panorama empresarial caracterizado por una competencia de mercado en constante cambio, las organizaciones recurren a los Sistemas de Gestión (SG) basados en las normas ISO como un pilar para la excelencia operativa, la sostenibilidad y la resiliencia. Estos sistemas, que durante mucho tiempo han sido el estándar de oro para demostrar la calidad, la seguridad y la eficiencia, se encuentran en el umbral de una transformación fundamental. Esta evolución no es impulsada por una revisión de las cláusulas, sino por la integración de una de las tecnologías más disruptivas de nuestra era: la Inteligencia Artificial (IA). En este blog veremos cómo la IA potencia cada fase del ciclo de mejora continua Planificar-Hacer-Verificar-Actuar (PHVA). En el que se basan los sistemas de gestión ISO.

· El lenguaje común de ISO y la IA.

Para comprender el impacto transformador de la IA en los sistemas de gestión, es crucial establecer una base sólida sobre los principios que rigen ambos dominios. Lejos de ser mundos separados, los SG y la IA empresarial comparten un lenguaje común centrado en los procesos, los datos, el riesgo, la optimización y la mejora.

· La IA en acción: Potenciando el ciclo de mejora continua (PHVA).

La Inteligencia Artificial actúa como un catalizador en cada una de las fases del ciclo PHVA. Al integrar la IA, las organizaciones pueden ejecutar el ciclo de mejora continua de una manera más rápida, precisa y, fundamentalmente, basada en un análisis de datos mucho más profundo. En la siguiente tabla ofrecemos una visión general de cómo la IA puede aplicarse a las cláusulas clave de la estructura armonizada de los sistemas de gestión propuestos por ISO, que se alinean con el ciclo PHVA.

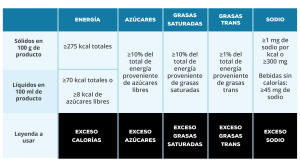

Tabla. Aplicación de la IA en la estructura armonizada de los sistemas de gestión ISO.

| Cláusula |

Aplicación de la IA |

Beneficio principal |

|

4. Contexto de la organización

|

Análisis de noticias, datos en tiempo real y foros para monitorear la percepción de las partes interesadas y la

reputación de la marca.

|

Identificación proactiva de riesgos y oportunidades contextuales en tiempo real. |

| 5. Liderazgo |

Generación de dashboards que resumen el rendimiento del SG y lo alinean con los objetivos estratégicos.

|

Toma de decisiones de liderazgo más informada y basada en evidencia actualizada. |

| 6. Planificación |

Modelos predictivos para identificar riesgos operativos, de seguridad o de cumplimiento antes de que se materialicen.

|

Transición de una gestión de riesgos reactiva a una predictiva y proactiva. |

| 7. Apoyo |

IA Generativa para crear borradores de procedimientos y políticas; plataformas de capacitación personalizadas basadas en el desempeño de los colaboradores.

|

Optimización de recursos y aceleración drástica de la gestión documental y la formación. |

| 8. Operación |

Datos en tiempo real; mantenimiento predictivo de maquinaria para evitar paros no planificados.

|

Aumento de la eficiencia operativa, reducción de defectos y minimización del tiempo de inactividad. |

|

9. Evaluación del desempeño

|

Detección de anomalías en datos de proceso para señalar no conformidades potenciales; análisis de datos de auditoría para identificar áreas de alto riesgo.

|

Monitoreo continuo en lugar de verificaciones periódicas; auditorías más enfocadas y eficientes. |

| 10. Mejora |

Análisis de causa raíz asistido por IA para identificar los factores subyacentes de un problema; recomendación de acciones correctivas y predictivas.

|

Solución de problemas más rápida y precisa; prevención de la recurrencia de no conformidades. |

· Planificar (Plan): Estrategia y objetivos aumentados por IA.

En la fase de planificación, la IA transforma la recopilación de información y la evaluación de riesgos de un ejercicio periódico a un proceso dinámico y continuo

Análisis del contexto y partes interesadas: La IA puede automatizar y enriquecer este proceso analizando continuamente vastos volúmenes de datos no estructurados de fuentes públicas como noticias, informes de mercado y redes sociales. Identificar tendencias emergentes, cambios en la legislación o fluctuaciones en la percepción de las partes interesadas, proporcionando una visión del contexto en tiempo real.

Planificación y gestión de riesgos: Los modelos de aprendizaje automático pueden analizar datos históricos de producción, mantenimiento e incidentes para predecir la probabilidad de fallos futuros en equipos, procesos o la cadena de suministro. Esto permite a las organizaciones pasar de mitigar riesgos conocidos a predecir y prevenir riesgos emergentes, alineándose perfectamente con los principios de la norma ISO 31000 sobre gestión de riesgos.

Definición de objetivos: Mediante la simulación de procesos, una organización puede analizar cómo diferentes cambios podrían impactar en la organización, lo que permite definir objetivos basados en datos y optimizar las estrategias para alcanzarlos.

· Hacer (Do): Operaciones y recursos optimizados.

En la fase de ejecución, la IA se convierte en una fuerza de trabajo digital que optimiza el uso de recursos y automatiza procesos complejos, mejorando la eficiencia y la consistencia.

Optimización de recursos: La IA puede optimizar la asignación de recursos de manera dinámica. Por ejemplo, los sistemas de mantenimiento predictivo utilizan datos de sensores para predecir cuándo una máquina necesita mantenimiento, evitando fallos costosos y paradas de producción no planificadas. En la gestión de recursos humanos, la IA puede analizar la carga de trabajo y la demanda prevista para optimizar la planificación de turnos y la asignación de personal.

Gestión documental con IA generativa: La IA Generativa puede generar borradores iniciales de procedimientos, políticas y manuales a partir de plantillas y los requisitos de la norma, que luego son revisados y validados por expertos. Puede ayudar a mantener la coherencia en toda la documentación, detectar cláusulas obsoletas o contradictorias y simplificar el control de versiones, reduciendo significativamente la carga administrativa.

· Verificar (Check): Monitoreo y auditoría continuos.

La fase de verificación es donde la IA demuestra su capacidad para procesar datos a una escala y velocidad inalcanzables para los humanos, permitiendo un monitoreo continuo y auditorías más profundas.

Monitoreo y medición en tiempo real: En lugar de revisiones mensuales o trimestrales de los Indicadores Clave de Desempeño (KPIs), la IA permite un monitoreo continuo. Los cuadros de mando inteligentes pueden conectarse directamente a los sistemas de producción, CRM o ERP para visualizar el rendimiento en tiempo real. Los algoritmos pueden alertar automáticamente a los gerentes cuando un indicador se desvía de su objetivo, permitiendo una intervención inmediata.

Detección de anomalías y no conformidades: Un sistema de IA puede analizar miles de variables de un proceso de fabricación y detectar una combinación de factores que, aunque individualmente estén dentro de los límites, en conjunto indican una alta probabilidad de producir un producto no conforme. Esto permite identificar no conformidades potenciales antes de que ocurran.

Auditorías aumentadas por IA: La IA puede automatizar la tarea de recopilar y analizar muestras de evidencia, transcribir entrevistas de auditoría y señalar áreas de alto riesgo que merecen una investigación más profunda. Esto libera al auditor para que se concentre en el juicio profesional, la evaluación de la cultura organizacional y el análisis estratégico, en lugar de en la verificación manual de registros.

· Actuar (Act): Mejora proactiva e inteligente.

En la fase final del ciclo, la IA proporciona las herramientas para pasar de la simple corrección de problemas a la mejora proactiva y la prevención inteligente.

Análisis de causa raíz asistido por IA: Cuando ocurre una no conformidad, la IA puede acelerar y mejorar la precisión del análisis de causa raíz. Al procesar datos de múltiples fuentes los algoritmos pueden identificar correlaciones y factores causales que podrían ser invisibles para los métodos tradicionales.

Acciones correctivas y predictivas: Un sistema de IA no solo puede sugerir una acción para corregir un fallo que ya ha ocurrido, sino que puede predecir un fallo inminente y recomendar una acción preventiva para evitarlo por completo. Esto encarna la esencia de la mejora continua y el pensamiento basado en riesgos.

La integración de la Inteligencia Artificial en los Sistemas de Gestión ISO representa un cambio de paradigma, una evolución desde el cumplimiento estructurado hacia la excelencia inteligente. Los beneficios son transformadores: una eficiencia operativa sin precedentes, lograda a través de la automatización de procesos complejos; una capacidad de gestión de riesgos proactiva, que anticipa problemas en lugar de reaccionar a ellos; una toma de decisiones estratégicas, fundamentada en un análisis profundo de datos; y un ciclo de mejora continua genuinamente acelerado.

Referencias:

Systems, Applications & Products in Data Processing (SAP). Tipos de inteligencia artificial y cómo aplicarlos a tu negocio. Visto en línea en: Tipos de inteligencia artificial y cómo aplicarlos a tu negocio | SAP Concur CL el 04/07/2025.

Automation Anywhere. ¿Qué es la IA empresarial? Beneficios, prácticas recomendadas y ejemplos. Visto en línea en ¿Qué es la IA empresarial? Beneficios, prácticas recomendadas y ejemplos | LA el 04/07/2025.